Speciale oplossing voor temperatuursimulatie in e-mobiliteit

In de komende tien jaar zullen de CO2-grenswaarden in belangrijke automarkten verder worden aangescherpt. Aangezien niet alleen de wettelijke eisen, maar ook de klantvoorkeuren van land tot land verschillen, vertrouwt de nieuwe e-mobiliteitsdivisie van de toeleverancier van auto's en industriële materialen Schaeffler op een verscheidenheid aan verschillende aandrijfoplossingen. Schaeffler heeft nu veel marktsucces behaald met dubbele koppelingen en hybride modules voor hybride voertuigen, waarbij de elektrische aandrijving tussen de verbrandingsmotor en de transmissie wordt geplaatst. Toeleveranciers van auto's reageren steeds vaker op de grotere storingsgevoeligheid van elektrische aandrijvingen ten opzichte van verbrandingsmotoren door ze onder extreme temperatuuromstandigheden te testen.

Om een probleemloos en langdurig functioneren van bijvoorbeeld scheidingskoppelingen te garanderen, moeten de componenten tijdens continue tests worden blootgesteld aan de meest reële omgevingsomstandigheden en wisselende extreme temperaturen. Tegelijkertijd omvatten de tests onder andere temperatuurmetingen, metingen van sleepmomenten bij verschillende temperaturen en functiemetingen.

Eisen aan de temperatuurregeling bij Schaeffler:

Voor de kwaliteitstest van de scheidingskoppeling heeft Schaeffler een testomgeving nodig die de exacte simulatie van omgevingstemperaturen mogelijk maakt. De eis is om de testmonsters tijdens continue tests bloot te stellen aan omgevingstemperaturen van -40 °C tot +120 °C. Om lange uitval of wachttijden met vooraf bepaalde temperatuurveranderingen te voorkomen, is een snelle temperatuurverandering van +30 °C naar -30 °C binnen 1½ uur vereist. Wat nodig is, is een ruimtebesparende compacte oplossing waarbij de lucht in de kap wordt getempereerd.

Applicatie-oplossing van JULABO:

Een luchtgekoelde PRESTO A85 wordt gebruikt in combinatie met een warmtewisselaar. Een speciaal aangepaste hoogvermogensventilator met instelbaar toerental zorgt voor de nodige luchtcirculatie. Zo kan het toerental worden verhoogd voor grotere teststukken en op deze manier wordt de luchtstroom verbeterd. Ventilatoren en warmtewisselaars zijn geïnstalleerd in een roestvrijstalen kamer. De PRESTO die op de warmtewisselaar is aangesloten, wordt buiten de kamer geplaatst. De tests worden uitgevoerd in een temperatuurbereik van -40 °C tot +140 °C. Met een afkoeltijd van +140°C tot -30 °C in ongeveer 50 minuten maakt de PRESTO een snellere temperatuurverandering mogelijk dan Schaeffler heeft opgegeven.

Voorbereidende tests bij JULABO

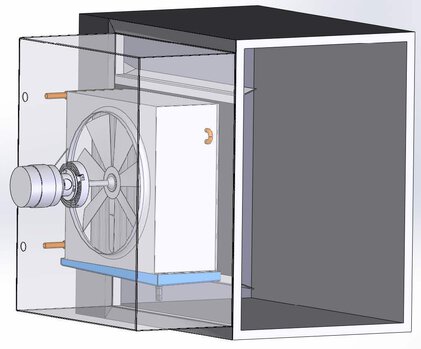

De eerste voorbereidende tests vinden plaats in een voorlopige testopstelling bij JULABO (fig. 3). Later wordt de warmtewisselaar met ventilator bevestigd aan een roestvrijstalen kap (fig. 4). De ventilator zuigt de lucht boven en onder de warmtewisselaars van het voorste gedeelte van de kamer aan en leidt dit vervolgens door de lamellen van de door de PRESTO A85 getempereerde warmtewisselaar. Zo komt de gekoelde of verwarmde lucht voortdurend met het proefstuk in het kamerdeel in contact.

Uitdagingen voor JULABO

Werken met extreme temperaturen in het min- en plusbereik resulteert in de volgende uitdagingen tijdens de tests: De elektromechanische delen van de standaardventilator zijn niet ontworpen voor de vereiste extreme temperaturen van -40 °C tot +140 °C. Om de temperatuurgevoelige delen van de ventilator niet in de kap te toe te passen, modificeren de temperatuurregelingspecialisten van JULABO de ventilator aan de eisen aan en bevestigen de werkelijke aandrijfmotor buiten de kamer (fig. 5).

Een andere uitdaging bij het werken met temperaturen onder nul is de vorming van condenswater en daaruit resulterende ijskristallen. De lucht in de testkamer bevat als gevolg van het geringe kamervolume slechts een klein percentagedeel vocht. Om geen verdere luchtvochtigheid door vers aangezogen lucht toe te voeren, moet de kamer luchtdicht geïsoleerd en afgedicht zijn. De geringe condenswater- of ijskristalvorming van de aanwezige luchtvochtigheid heeft geen invloed op de temperatuurregeling en is verwaarloosbaar.

Afhankelijk het materiaal kan de behuizing van de warmtewisselaar vervormen als gevolg van extreme temperatuurveranderingen. Met stijgende temperaturen, getest vanaf een kamertemperatuur van 20 °C, zet het materiaal van de behuizing langzaam uit. Wanneer de temperaturen dalen, krimpt het materiaal weer. Hoewel de vervorming geen effect heeft op het temperatuurregelproces, kan deze wel de positie en de aansluitnauwkeurigheid van de connectoren beïnvloeden. Door een overeenkomstige versterking van de behuizingswanden wordt vervorming als gevolg van temperatuurveranderingen voorkomen.

Verwarming of afkoeling van de buitenwanden door het contact tussen het roestvrij staal en de warmtewisselaar wordt voorkomen met passende constructieve maatregelen. Het gebruiken van speciale materialen voorkomt contactpunten tussen warmtewisselaars en roestvrij staal. Deze thermische ontkoppeling zorgt er samen met de isolatie voor dat het niet tot brandwonden komt in het geval van contact met de behuizing of dat condenswater wordt gevormd door sterke afkoeling (fig. 6).

Conclusie:

Voor de ontwerpers van de toeleverancier van auto's en industriële materialen was de samenwerking met een betrouwbare en competente partner een belangrijke voorwaarde voor een succesvolle realisatie van het project.

Daarom werd er contact opgenomen met verschillende temperatuurregelingspecialisten met betrekking tot de speciale eisen van Schaeffler. Alleen het consultingteam van JULABO gaf aan direct beschikbaar te zijn voor de ontwikkeling van de gewenste speciale oplossing. Naast jarenlange ervaring en competentie was deze flexibiliteit cruciaal voor LUK/Schaeffler om voor JULABO te kiezen.

Met slechts twee maanden ontwikkelingstijd heeft JULABO een warmte-overdrachtseenheid gebouwd, die voldeed aan alle eisen die in sommige gevallen veel verder gingen dan de vraag. In nauwe samenwerking met Schaeffler werd een temperatuurregelingoplossing ontwikkeld voor een universele testkamer, waarin de proefstukken in continue en functietests aan nauwkeurig gesimuleerde omgevings- en extreme temperaturen kunnen worden blootgesteld (fig. 7).