Solução especial para simulação de temperatura na mobilidade elétrica

Na próxima década os valores limite de CO2 ficarão mais severos em mercados importantes da indústria automobilística. Como não somente os regulamentos legais, mas também as preferências dos clientes variam de país para país, a nova área de Mobilidade Elétrica do fornecedor da indústria e de sistemas automotivos Schaeffler aplica diversas soluções de acionamentos. A Schaeffler já tem grande sucesso no mercado com embreagens duplas e módulos híbridos para veículos híbridos, nos quais o acionamento elétrico está posicionado entre motor a combustão e caixa de transmissão. O fornecedor de sistemas automotivos reage à maior incidência de falhas dos acionamentos elétricos em comparação aos motores de combustão testando intensamente sob condições de temperaturas extremas.

Para poder assegurar um funcionamento perfeito e prolongado, por ex., de desacoplamentos, os componentes devem ser expostos a testes de durabilidade sob condições ambientes reais e temperaturas alternadas extremas. Nos testes ocorrem medições simultâneas de temperatura, torques de arrasto a diferentes temperaturas bem como medições funcionais.

Requisitos de controle térmico da Schaeffler:

Para o teste de qualidade do desacoplamento a Schaeffler necessita de um ambiente de teste, que permita a simulação exata das temperaturas ambientes. O requisito é o de submeter os corpos de prova a temperaturas ambientes de -40 °C até +120 °C durante os testes de durabilidade. Para evitar longos tempos de inoperância ou espera durante as alterações de temperatura especificadas é necessária uma rápida alteração de temperatura de +30 °C para -30 °C, dentro de uma hora e meia. É requerida uma solução compacta, econômica em espaço, na qual o ar tenha sua temperatura controlada na câmara.

Princípio de solução da JULABO:

É aplicado um PRESTO A85 resfriado a ar, em combinação com um transmissor de calor. Um ventilador potente com rotação ajustável especialmente adaptado cuida da circulação de ar necessária. Assim é possível aumentar a rotação para corpos de prova maiores, melhorando a vazão de ar. O ventilador e o transmissor de calor estão instalados dentro de uma câmara de aço inoxidável. O PRESTO conectado ao transmissor de calor está posicionado fora, ao lado da câmara. É testada uma faixa de temperaturas de -40 °C até +140 °C. Com um tempo de resfriamento de +140°C até -30 °C em torno de 50 minutos, o PRESTO permite uma alteração de temperatura mais rápida do que o especificado pela Schaeffler.

Testes prévios na JULABO

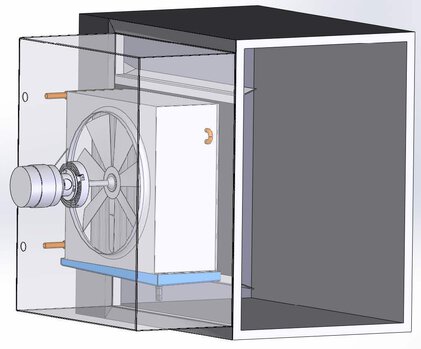

Os primeiros testes prévios ocorrem em uma instalação experimental provisória na JULABO (Fig. 3). Posteriormente o transmissor de calor com ventilador é aplicado a uma câmara de aço inoxidável (Fig. 4). O ventilador succiona o ar acima e abaixo do transmissor de calor, da área dianteira da câmara e a seguir o força através das aletas termicamente controladas pelo PRESTO A85 do transmissor de calor. Assim, o ar resfriado ou aquecido é fornecido constantemente para a parte da câmara onde está o corpo de prova.

Desafios para a JULABO

Através do trabalho em temperaturas extremas na área negativa e positiva, resultam os seguintes desafios durante os testes: As partes eletromecânicas do ventilador padrão não estão dimensionadas para as temperaturas extremas requeridas de -40 °C até +140 °C. Para não operar as partes do ventilador que são sensíveis à temperatura na câmara, os especialistas em controle térmico da JULABO modificam o ventilador de acordo com os requisitos e posicionam o motor de acionamento em si fora da câmara (Fig. 5).

Outro desafio durante os trabalhos sob temperaturas negativas é a formação de água condensada, que dá origem a cristais de gelo. O ar na câmara de teste contém apenas um baixo teor de percentual de umidade do ar, devido ao volume reduzido da câmara. Para não adicionar mais umidade do ar através do ar fresco, a câmara deve estar isolada à prova de ar e vedada. A baixa formação de água condensada ou cristais de gelo a partir da umidade do ar presente não têm qualquer influência sobre o controle térmico e pode ser desprezada.

Dependendo do material, a carcaça do transmissor de calor pode se deformar, devido às alterações extremas da temperatura. Em caso de aumento da temperatura, testando a partir da temperatura ambiente de 20 °C, o material se dilata lentamente. Em caso de queda da temperatura, o material volta a contrair. Apesar da deformação não ter qualquer influência sobre o processo de controle térmico, mas pode ter efeito sobre a posição e a precisão de encaixe das conexões. Através do reforço adequado das paredes da carcaça é impedida uma deformação por alterações da temperatura.

O aquecimento ou resfriamento das paredes externas, pelo contato entre o aço inoxidável e o transmissor de calor é prevenido através de medidas de projeto correspondentes. O uso de materiais especiais impede que haja pontos de contato entre o transmissor de calor e o aço inoxidável. Através deste desacoplamento térmico, juntamente com o isolamento é assegurado que, ao tocar a carcaça não ocorram queimaduras ou formação de água condensada devido ao resfriamento intenso. (Fig. 6)

Resumo:

Para os projetistas do fornecedor da indústria e de sistemas automotivos, a cooperação com um parceiro confiável e competente foi um importante pré-requisito ao sucesso na execução do projeto.

Por isso, diversos especialistas em controle térmico foram contatados sobre os requisitos especiais da Schaeffler. Somente a equipe de consultoria da JULABO sinalizou disponibilidade imediata para o desenvolvimento da solução especial desejada. Além dos longos anos de experiência e competência, esta flexibilidade foi decisiva para que a Schaeffler tomasse a decisão pela JULABO.

Com apenas dois meses de tempo de desenvolvimento, a JULABO construiu uma unidade transmissora de calor, a qual atende todos os requisitos à peça, bem além do especificado. Em intensa cooperação com a Schaeffler foi criada uma solução de controle térmico para uma câmara universal, na qual diversos corpos de prova no teste de durabilidade e funcional são expostos às temperaturas ambiente e extremas, simuladas com precisão (Fig. 7).