Специальное решение для моделирования температур в сфере производства электромобилей

09/05/2022 - 14:08

В ближайшем десятилетии произойдет очередное ужесточение норм выброса CO2 на всех важных рынках сбыта автомобилей. Поскольку в разных странах различаются не только законодательные нормы, но и предпочтения клиентов, новое электромобильное подразделение компании Schaeffler - поставщика оборудования для автомобилестроения и промышленности - особое внимание уделяет разнообразию ассортимента приводов. Большим успехом на рынке пользуются представленные компанией Schaeffler двухдисковые муфты сцепления и гибридные модули, в которых электропривод размещен между двигателем внутреннего сгорания и коробкой передач. Более высокая чувствительность электроприводов по сравнению с двигателями внутреннего сгорания вынуждает поставщика проводить испытания в условиях экстремальных температур.

Чтобы гарантировать долговечность и исправное функционирование таких узлов, как разделительное сцепление, требуется испытание надёжности компонентов в условиях близких к реальным с периодическим воздействием экстремальных температур. При этом в ходе испытаний проводятся, в частности, измерение температур, осуществляются замеры момента ведения муфты в условиях различных температур и рабочих параметров.

Требования к процессу термостатирования компании Schaeffler

Для проверки качества разделительного сцепления в компании Schaeffler используется испытательная среда с точной имитацией окружающей температуры. В процессе ресурсных испытаний образцы подвергаются воздействию температур от -40 до +120°C. Избежать потерь времени позволяет быстрая смена температур: необходимое охлаждение с +30 до -30°C происходит в течение всего полутора часов. Для данного процесса требуется компактное решение, которое обеспечивает термостатирование воздуха в ограниченном пространстве.

Решение JULABO

В качестве решения используются теплообменник и система PRESTO A85 с воздушным охлаждением. Необходимую циркуляцию воздуха обеспечивает мощный вентилятор специального исполнения с регулируемой частотой оборотов. При использовании образцов большого размера частота оборотов увеличивается, повышая интенсивность воздушного потока. Вентилятор и теплообменник установлены в камере из высококачественной стали. Подключенная к теплообменнику система PRESTO расположена снаружи рядом с камерой. Испытания проходят в диапазоне температур от -40 до +140°C. Обеспечивая охлаждение с +140 до -30°C приблизительно за 50 минут, система PRESTO превосходит требования компании Schaeffler.

Испытания в JULABO

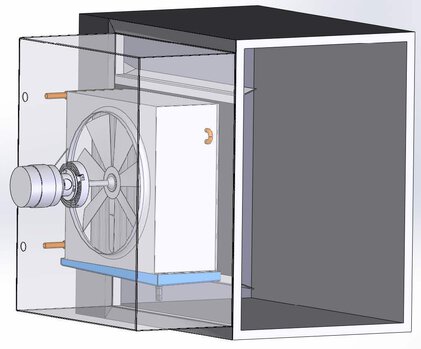

Первые предварительные испытания проводятся на временной испытательной установке компании JULABO (рис. 3). Позже теплообменник и вентилятор устанавливаются на корпус камеры из высококачественной стали (рис. 4). Вентилятор подаёт воздух из передней части камеры, перемещает его над и под теплообменником и направляет обратно через пластины теплообменника, термостатирование которых осуществляется системой PRESTO A85. Таким образом обеспечивается постоянная температура нагретого или охлаждённого воздуха в области с испытуемым образцом.

Задачи для JULABO

Процесс испытания с применением экстремально высоких и низких температур связан со следующими сложностями. Электромеханические части стандартного вентилятора не пригодны для эксплуатации в экстремальных температурах от -40 до +140°C. Чтобы избежать использования чувствительных к воздействию температур частей вентилятора внутри кожуха, специалисты по термостатированию JULABO адаптируют конструкцию вентилятора к соответствующим требованиям и устанавливают приводной двигатель за пределами камеры (рис. 5).

Ещё одна сложность при работе в условиях отрицательных температур связана с замерзанием конденсата. Испытательная камера имеет небольшой объём, поэтому находящийся в ней воздух содержит малое количество влаги. Чтобы исключить поступление влаги с внешним воздухом, камера должна быть герметично изолирована. Минимальное выпадение конденсата из внутреннего воздуха и его замерзание не оказывают влияния на процесс термостатирования и могут быть проигнорированы.

В зависимости от используемых материалов, корпус теплообменника может деформироваться под воздействием большой разницы температур. При повышении температуры (тестировались внутренние температуры от 20°C), материал корпуса медленно расширяется. При понижении температуры материал снова переходит в исходное состояние. Подобная деформация не оказывает никакого влияния на процесс термостатирования, однако может изменить положение и точность посадки соединений. Деформация, вызываемая изменением температур, предотвращается за счёт усиления стенок корпуса.

Нагрев и охлаждение внешних стенок из-за контакта стали с теплообменником исключаются соответствующими конструктивными решениями. Контакт стали с теплообменником предотвращается применением специальных материалов. Такое термическое разделение и изоляция исключают риск ожогов при контакте с корпусом, а также накопление конденсата вследствие охлаждения (рис. 7).

Заключение

Для конструкторов компании-поставщика оборудования для промышленности и автомобилестроения сотрудничество с надёжным и компетентным партнёром было важным условием успешной реализации проекта.

Сотрудники Schaeffler обращались к ряду специалистов из сферы термостатирования с запросом по обеспечению особых требований компании. Только коллектив JULABO был готов приступить к немедленной разработке подходящего решения. Компетенция, многолетний опыт и гибкость в сотрудничестве были решающими аспектами для компании LUK/Schaeffler в выборе партнёра.

После двухмесячного периода разработок специалисты JULABO представили теплообменник, который отвечал всем требованиям, а некоторые значительно превосходил. В тесном сотрудничестве с компанией Schaeffler была разработана универсальная камера для проверки выносливости различных образцов и проведения функциональных испытаний с точной имитацией экстремальных температур и внешних условий (рис. 7).

Article