Solution spéciale pour la simulation de la température en mobilité électrique

05/09/2022 - 13:40

Au cours de la prochaine décennie, les limites de CO2 seront encore plus strictes sur d’importants marchés automobiles. Comme non seulement les exigences légales mais aussi les préférences des consommateurs diffèrent d’un pays à l’autre, la nouvelle division e-mobilité du fournisseur automobile et industriel Schaeffler s’appuie sur une variété de solutions d’entraînement différentes. Schaeffler remporte aujourd’hui de grands succès sur le marché avec les embrayages doubles et les modules hybrides pour les véhicules hybrides dans lesquels l’entraînement électrique est positionné entre le moteur à combustion et la transmission. L’équipementier automobile teste de plus en plus la plus grande sensibilité des moteurs électriques aux pannes par rapport aux moteurs à combustion en effectuant des tests dans des conditions de température extrêmes.

Afin de garantir le fonctionnement parfait et durable, par exemple, des raccords de déconnexion, les composants doivent être exposés à des conditions environnementales aussi réelles que possible et à des variations de températures extrêmes lors des essais d’endurance. Simultanément, lors de ces essais sont menées des mesures de température, des mesures de couples de traînée à différentes températures et des mesures fonctionnelles.

Exigences de température de Schaeffler :

Pour les contrôles qualité d’embrayage, Schaeffler a besoin d’un environnement de test qui permet de simuler exactement les températures ambiantes. L’exigence est d’exposer les échantillons à des températures ambiantes de -40 °C à +120 °C pendant les essais d’endurance. Afin d’éviter de longs temps d’arrêt ou d’attente pour des changements de température spécifiques, un changement rapide de température de +30 °C à -30 °C en 1h30 est nécessaire. Ce qu’il faut, c’est une solution compacte peu encombrante dans laquelle l’air est tempéré à l’intérieur du capot.

Approche de solution de JULABO :

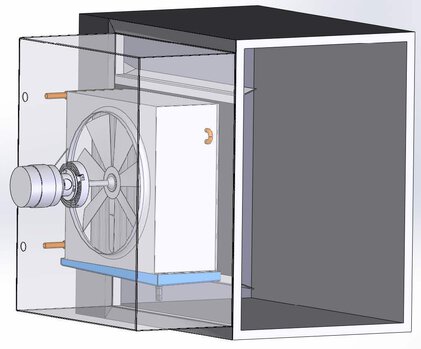

Un PRESTO A85 refroidi par air est utilisé, couplé avec un échangeur de chaleur. Un ventilateur à haute performance spécialement adapté et à vitesse réglable assure la circulation de l’air. Cela permet d’augmenter la vitesse pour les plus grands échantillons, améliorant ainsi le flux d’air. Le ventilateur et l’échangeur de chaleur sont installés dans une chambre en acier inoxydable. Le PRESTO relié à l’échangeur de chaleur est placé à l’extérieur de la chambre. Les tests sont effectués dans une plage de température de -40 °C à +140 °C. Avec un temps de refroidissement de +140 °C à -30 °C en 50 minutes, le PRESTO permet un changement de température plus rapide que celui spécifié par Schaeffler.

Essais préliminaires chez JULABO

Les premiers essais sont effectués dans un montage d’essai provisoire chez JULABO (Fig. 3). Plus tard, l’échangeur de chaleur avec ventilateur est fixé à un capot en acier inoxydable (Fig. 4). Le ventilateur aspire l’air au-dessus et en dessous de l’échangeur de chaleur de l’avant de la chambre et le force ensuite à passer sur les ailettes de l’échangeur de chaleur, qui sont tempérées par le PRESTO A85. Ainsi, l’air refroidi ou chauffé est constamment rejeté dans la partie de la chambre où se trouve l’échantillon.

Les défis pour JULABO

En travaillant à des températures extrêmes dans les plages négatives et positives, les défis suivants se présentent pendant les tests : Les pièces électromécaniques du ventilateur standard ne sont pas conçues pour les températures extrêmes requises de -40 °C à +140 °C. Afin d’éviter que les parties sensibles à la température du ventilateur ne fonctionnent à l’intérieur du capot, les spécialistes de JULABO adaptent et modifient le ventilateur en fonction des besoins et installent le moteur d’entraînement proprement dit à l’extérieur de la chambre (Fig. 5).

La formation d’eau de condensation et des cristaux de glace qui en résultent constitue un autre soucis lorsque l’on travaille avec des températures négatives. L’air de la chambre d’essai ne contient qu’un faible pourcentage d’humidité en raison du faible volume de la chambre. Afin d’éviter que l’air frais n’apporte davantage d’humidité, la chambre doit être isolée et scellée hermétiquement. La faible formation d’eau de condensation ou de cristaux de glace à partir de l’humidité de l’air existante n’a aucune influence sur la thermostatisation et est négligeable.

En raison du matériau, le boîtier de l’échangeur de chaleur peut être déformé par des changements de température extrêmes. Avec l’augmentation des températures, testée avec une température ambiante de 20 °C, le matériau du boîtier se dilate lentement. Lorsque les températures baissent, la matière se contracte à nouveau. Bien que la déformation n’ait pas d’influence sur le processus de thermostatisation, elle peut affecter la position et la précision d’ajustement des connexions. Un renforcement approprié des parois du boîtier permet d’éviter les déformations dues aux changements de température.

Le chauffage ou le refroidissement des parois extérieures dû au contact entre l’acier inoxydable et l’échangeur de chaleur est empêché par des mesures de conception appropriées. L’utilisation de matériaux spéciaux permet d’éviter les points de contact entre l’échangeur de chaleur et l’acier inoxydable. Cette séparation thermique, ainsi que l’isolation, garantit qu’aucune brûlure n’est provoquée lors de contact avec le boîtier ou que de la condensation ne se forme en raison d’un fort refroidissement (Fig. 7).

Conclusion :

Pour les concepteurs de l’équipementier automobile et industriel, la coopération avec un partenaire fiable et compétent était une condition préalable importante pour la réalisation du projet.

C’est pourquoi différents spécialistes de la thermostatisation ont été contactés pour les exigences particulières de Schaeffler. Seule l’équipe d’experts de JULABO a signalé qu’elle était prête à développer la solution spéciale souhaitée. En plus d’une expérience et d’une compétence de longue date, cette disponibilité a été le facteur décisif pour LUK/Schaeffler lors de son choix pour JULABO.

En seulement deux mois de développement, JULABO a construit un échangeur de chaleur qui a répondu à toutes les exigences, parfois même bien au-delà. En coopération étroite avec Schaeffler, une solution de thermostatisation a été développée pour un boîtier universel dans lequel différents échantillons peuvent être exposées à des températures ambiantes et extrêmes lors d’essais d’endurance et de fonctionnement (Fig. 8).

Fig. 8 : Boîtier universel dans lequel les échantillons ont été exposés

Exposition à des températures ambiantes et extrêmes

Article